วรุณ จันทรสุนทรกุล เรียนจบปริญญาตรีภาควิชาวิศวกรรมโลหการ รุ่นที่ 3 คณะวิศวกรรมศาสตร์ จุฬาลงกรณ์มหาวิทยาลัย ปีที่ผมเข้าเรียนปี 1 เป็นปีที่ ธีรยุทธ์ บุญมี ผู้นำนักศึกษาในสมัย 16 ตุลาคม พ.ศ. 2516 รับปริญญา ในตอนนั้นภาควิชาโลหการมีอาจารย์หลัก ๆ ที่สอนคือ อาจารย์ ดร.มนู วีระบุรุษ (ท่านจบปริญญาเอกมาจาก มหาวิทยาลัยมิชิแกน ประเทศสหรัฐอเมริกา) และอีกท่านคือ อาจารย์มนัส สถิรจินดา (อาจารย์ท่านนี้ชาวโลหการวิทยารู้จักกันเป็นอย่างดี ท่านเขียนหนังสือเกี่ยวกับวิชาโลหวิทยาไว้หลายเล่ม) อาจารย์มนัสจบปริญญาโทโลห-วิทยา จากประเทศรัสเซีย

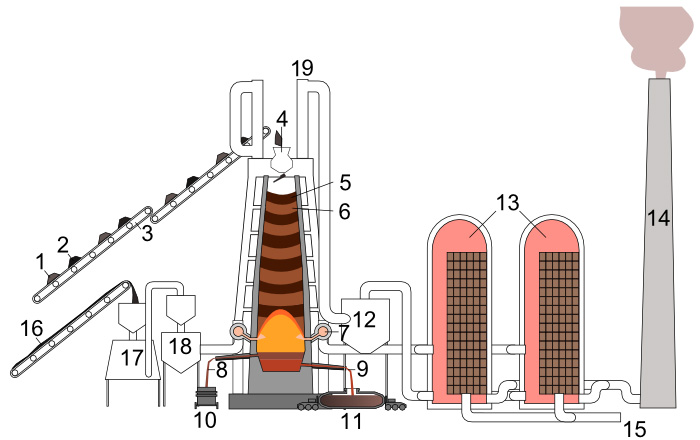

เล่ามาถึงตอนนี้ขอเพิ่มเรื่องความเป็นมาของภาควิชาโลหการสักเล็กน้อย มหาวิทยาลัยมีนโยบายผลิตวิศวกรเพื่อตอบสนองความต้องการของนโยบายรัฐบาล ใน พ.ศ. 2514-2515 ยังไม่มีมหาวิทยาลัยในประเทศเปิดสอนวิชาโลหวิทยา ทั้งนี้รัฐบาลมีนโยบายที่จะถลุงสินแร่เหล็ก(Hematite) โดยวางแผนว่าจะถลุงเป็นเหล็กพรุน (Spong Iron) ตั้งโรงงานที่อำเภอมาบตาพุด จังหวัดระยอง โดยใช้แก๊สธรรมชาติที่เริ่มขุดพบมาถลุงแร่เหล็กที่ขนย้ายมาจากอำเภอเขาทับควาย จังหวัดลพบุรี ถือว่าเป็นอุตสาหกรรมต้นนํ้าขนาดใหญ่ ต้องใช้วิศวกรโลหการจำนวนมาก ในยุคนั้นประเทศเรามีโรงงานที่ถลุงแร่เหล็กได้ 2 โรง โรงที่ 1 คือบริษัท เหล็กสยาม จำกัด ที่ตำบลบ้านครัว อำเภอบ้านหมอ จังหวัดสระบุรี ซึ่งต่อมาเปลี่ยนชื่อเป็นบริษัท นวโลหะไทย จำกัด หลังจากบริษัท เหล็กสยาม แยกตัวออกไปเป็นบริษัทใหม่ ตั้งโรงงานใกล้ ๆ กัน บริษัท นวโลหะฯ ถลุงโดยใช้เตาถลุง (Blast Furnace)

การถลุงเหล็กใช้พลังงานจากถ่านไม้ โดยมีความสิ้นเปลืองคือ เหล็ก 1 ตัน ใช้ไม้จากป่า 1 ไร่ นับเป็นการทำลายสิ่งแวดล้อมมาก จนมีความพยายามเปลี่ยนไปใช้เชื้อเพลิงชนิดอื่น ได้แก่ ถ่านโค้ก แต่ก็ไม่สำเร็จ เพราะเตาออกแบบมาสำหรับใช้กับถ่านไม้ ความสูงของเตาจึงไม่เหมาะสมกับการใช้ถ่านโค้ก เนื่องจากถ่านโค้กเผาไหม้ช้ากว่าถ่านไม้นั่นเอง ถ่านตกถึงก้นเตาแล้วยังเผาไหม้ไม่สุกเต็มที่ ก็ถลุงแร่ไม่ได้

โรงงานโรงที่ 2 จำชื่อบริษัทไม่ได้ แต่มีการถลุงโดยใช้เตา Submerge Arc Furnace ซึ่งต่อมาประมาณ พ.ศ. 2525 เฉพาะธุรกิจการถลุงสินแร่เหล็กของทั้ง 2 บริษัทก็ต้องหยุดดำเนินงานลง เพราะพบกับภาวะขาดทุน โดยการทุ่มราคาโลหะเหล็กที่จะผลิตจากประเทศอินเดีย

บริษัท นวโลหะฯ ใน พ.ศ. 2522 มีงานหลักคือการผลิตอะไหล่ของโรงงานปูนซีเมนต์ ซึ่งมี 3 บริษัท บริษัท ปูนซิเมนต์ไทย (ปูนใหญ่) บริษัท ปูนซิเมนต์นครหลวง (ปูนกลาง) บริษัท ชลประทานซิเมนต์ตาคลี (ปูนเล็ก) ทั้ง 3 บริษัทนี้บางบริษัทมีการเปลี่ยนจากการผลิตปูนซีเมนต์แบบระบบเปียก แบบดั้งเดิม บางโรงงานก็เริ่มเปลี่ยนเป็นระบบแห้งแล้ว การเปลี่ยนระบบการผลิตจากแบบเปียกมาเป็นแบบแห้งนี้หมายถึงต้องสร้างโรงงานใหม่ และชิ้นส่วนอะไหล่ก็ไม่เหมือนเดิม ต้องออกแบบกันใหม่หมด เดิมจำได้ว่าในยุคนั้นคู่แข่งที่สำคัญมีเพียง 1 ราย คือ บริษัท นิติคาสติ่ง จำกัด

ส่วนอุตสาหกรรมอื่นคืออะไหล่สิ้นเปลืองของอุตสาหกรรมเหมืองแร่ดีบุก โดยส่วนมากหล่อจากเหล็กแมงกานีส (Mn1212) ซึ่งเป็นเหล็กที่มีคุณสมบัติพิเศษ คือ เป็นเหล็กที่อ่อนเหนียวที่เกิดจากกระบวนการผลิต และเมื่อโดนกระแทกผิด ที่โดนนั้นจะเปลี่ยนเป็นเหล็กแข็ง จึงถูกออกแบบมาใช้ในงานที่มีการสึกหรอสูง ในอุปกรณ์เรือขุดที่ต้องขูดกับทราย ส่วนที่สัมผัสกับทรายจะถูกออกแบบเป็น Lining แผ่นกันสึกที่หล่อจากเหล็ก Mn1212 เหล็กชนิดนี้ไม่เหมือนเหล็กหล่อทั่ว ๆ ไป เพราะมีสภาพเป็นกรด ในขณะที่เหล็กทั่ว ๆ ไปมีสภาพเป็นด่าง ดังนั้น ในการหลอมเหล็ก Mn1212 เตาหลอมจะต้องใช้ผนังเตาที่ทำจากวัสดุ Lining ชนิด Magnetite ซึ่งมีสภาพเป็นกรดเหมือนกับเหล็ก Mn1212 จึงสามารถหลอมละลายเหล็กชนิดนี้ได้

ส่วนเหล็กชนิดอื่น ๆ ที่ไม่ใช่เหล็กแมงกานีสนี้จะมีสภาพเป็นด่าง ใช้ Lining ชนิดที่มีสภาพเป็นด่าง ใช้เตาหลอมร่วมกันได้ทั้งหมดในส่วนของอะไหล่โรงงานปูนซีเมนต์ บริษัท นวโลหะการฯ ได้ทำดังนี้

- เหมืองหิน Hammer Gizzly Plate: Coal Mill Fixed Cone Crusher, Rotary Cone Crusher Roller Ball

- หม้อบด แหวนรองหม้อบด คอหม้อบด Lining ในหม้อบดทั้งหมด Grinding Media ลูกบดลูกตัด Hi-Chrom

- หม้อเผา Cross Plate Grate Plate

สรุปว่าทำได้ทั้งหมดเมื่อลูกค้าส่ง Drawing มาให้ทำงานของ 2 ธุรกิจนี้คิดเป็น 75% ที่เหลือเป็นงานข้อต่อท่อนํ้าประปา (Pipe Fitting) ซึ่งต่อมาก็เลิกผลิตใน พ.ศ. 2525 โดยประมาณ

สำหรับชิ้นส่วนยานยนต์ในยุคนั้น พึ่งจะเริ่มผลิตตัวอย่าง Drum Brake ส่งให้บริษัท Hino และ Isuzu รวม 2 ราย จนตัวอย่างงานหล่อมาผ่านใน พ.ศ. 2522 บริษัทก็มีการสั่งซื้อเครื่องจักรที่ออกแบบมาสำหรับการกลึง Drum Brake รถ 10 ล้อ โดยเฉพาะนอกจากซื้อเครื่องมากลึง ที่เรียกว่า Transfer Lin แล้ว ทางบริษัทยังลงทุนชุดเครื่องปั้นแบบจากบริษัท OMCO มาปั้นแบบ Carrier นํ้าหนักทับหีบหล่อ อุปกรณ์เหล่านี้ผลิตเองทั้งหมด เนื่องจากบริษัท นวโลหะฯ ยุคนั้นขาดทุนมากจนแทบต้องปิดกิจการ การลงทุนเฉพาะหัวปั้นนี้ใช้งบประมาณ 5 ล้านบาท ฉายศักดิ์ แสงชูโต กรรมการผู้จัดการ บริษัท นวโลหะฯ สมัยนั้นแจ้งแก่พวกเราว่า นี่เป็นเงินก้อนสุดท้ายของบริษัท ปูนซิเมนต์ไทย ที่จะยอมจ่ายลงทุนให้เราจงช่วยกันทำงานให้สำเร็จนะ

เมื่อผมเรียนจบใน พ.ศ. 2521 ก็เริ่มทำงานกับบริษัท นวโลหะการไทย จำกัด ในตำแหน่งวิศวกรประจำแผนกประกันคุณภาพ ในช่วงนี้ส่วนใหญ่ก็จะทำงานใกล้ชิดกับรุ่นพี่ ชื่อนายช่างเติมศักดิ์ วงเจริญ และนายช่างนิรุทธิ์ เหมาะศาสตร์ คอยติดตามกระบวนการผลิตสินค้าใหม่ที่บริษัทรับเข้ามาทำ เมื่อทดลองหล่อแล้วได้ผลงานผ่านข้อกำหนด เป็นที่พอใจ ก็จะสรุปวิธีการผลิตให้ทางฝ่ายผลิตเอาไปทำการผลิตต่อไป และต่อมาผมได้เลื่อนขั้นเป็นหัวหน้าแผนกวิจัยและพัฒนาผลิตภัณฑ์ ทำงานหล่อทดลองและตรวจสอบแบบไม้ งานที่ทำในช่วงนั้นเป็นการใช้ความรู้ทางโลหวิทยาในการกำหนดชนิดของวัสดุผลิตภัณฑ์ที่จะหล่อตาม Spec ของเหล็กที่บริษัท นวโลหะฯ มีผลิตซึ่งจะรวมถึงการอบชุบผลิตภัณฑ์หลังจากหล่อและตกแต่งสำเร็จ

ตลอดระยะเวลาในการทำงานมาของทุก ๆ ช่วงชีวิต ได้เจอช่างฝีมือเก่ง ๆ มากมาย บุคคลเหล่านี้ที่จะต้องขอเอ่ยนามคือ อุ่นใจ ตุ่มแสงทอง ทำงานคำนวณราคาและออกแบบไม้ มนัส สุมโนจิตราพร ทำหน้าที่ออกแบบงานหล่อ และตรวจขนาดของแบบไม้ วิจารย์ พูนสมบัติ ทำหน้าที่ติดตามงานหล่อทดลองและรายงานผลการทดลอง จำได้ว่าชีวิตช่วงนั้นอาหารเที่ยงมักไปทานที่บ้านคุณอุ่นใจ ที่ตลาดใหม่ใกล้ ๆ โรงงาน คุณสมภร ภรรยาคุณอุ่นใจทำปลาดุกผัดเผ็ดอร่อยมาก ส่วนมื้อเย็นมักไปทานอาหารเย็นกับคุณวิจารย์ เพราะงานบางครั้งก็เลิกคํ่า งานหล่อทดลองมักเทตอนเย็น ๆ พอเราดูงานเสร็จก็ไปทานอาหารกันแล้วจึงค่อยกลับที่พัก

ใน พ.ศ. 2522 บริษัทส่งผมไปฝึกงานการออกแบบงานหล่อ (หมายถึงการออกแบบทางวิ่งนํ้าเหล็กและหัวนํ้าเลี้ยง) การทำ Pattern การหลอ่ การปั้นแบบด้วยทราย Furan ที่ IHI กรุงโตเกียว ประเทศญี่ปุ่น เป็นเวลา 3 เดือน พอกลับมา Drum Brake ก็เริ่มผลิตส่งให้บริษัท Hino ส่วนของบริษัท Isuzu เขาซื้อไปกลึงเองที่โรงงานสำโรง พ.ศ. 2523 ผมได้รับคำสั่งย้ายไปรับตำแหน่งหัวหน้าแผนกเครื่องมือกล ดูแลการผลิตในส่วนของงานกลึง Drum Brake ซึ่งก็มี Drum Brake ของบริษัทอื่น ๆ ที่เหลือ ได้แก่ บริษัท Nissan, Mitsubishi, Volvo, Benz ทยอยเข้ามาว่าจ้างให้ผลิต ผมก็มีการศึกษาและดัดแปลง Transfer Line ที่เรามีอยู่ให้สามารถผลิตได้ ระยะเวลาผ่านไป 2 ปีต่อมาก็ได้มีการผลิต Disc Brake สำหรับรถ Pick Up ด้วยเหมือนกัน…

อ่านต่อฉบับหน้า

ที่มา: อินทาเนีย ฉบับที่ 2 ปี พ.ศ. 2565 คอลัมน์ เรื่องเล่าชาวอินทาเนีย โดย วรุณ จันทรสุนทรกุล วศ.17