โครงการรถไฟฟ้าสายสีชมพู ช่วงแคราย-มีนบุรีและรถไฟฟ้าสายสีเหลือง ช่วงลาดพร้าว-สำโรง เป็นโครงการรถไฟฟ้า Monorail สองสายแรกในประเทศไทย ที่ทางบริษัท ซิโน-ไทย เอ็นจีเนียริ่ง แอนด์ คอนสตรัคชั่น จำกัด (มหาชน) ได้เป็นผู้ดำเนินการออกแบบและก่อสร้างในส่วนงานโยธา โดยที่องค์ประกอบที่สำคัญเป็นอย่างยิ่งในโครงการนี้ก็คือคานรองรับทางวิ่ง หรือที่เราเรียกกันว่า Guideway Beam คานรองรับทางวิ่ง (Guideway Beam)

การผลิตโครงสร้างคานรองรับทางวิ่ง (Guideway Beam) ให้มีความแม่นยำ (Precision–Correction) ในระดับเดียวกับรางเหล็กเป็นสิ่งที่ยากมาก แต่ใช่ว่าเป็นไปไม่ได้ ดังนั้น เพื่อให้ได้ตามมาตรฐานที่สูงของระบบรางรถไฟฟ้ารางเดี่ยว จะต้องมีวิธีคิด การจัดการกับกระบวนการออกแบบและการผลิตที่ดีและเหมาะสม

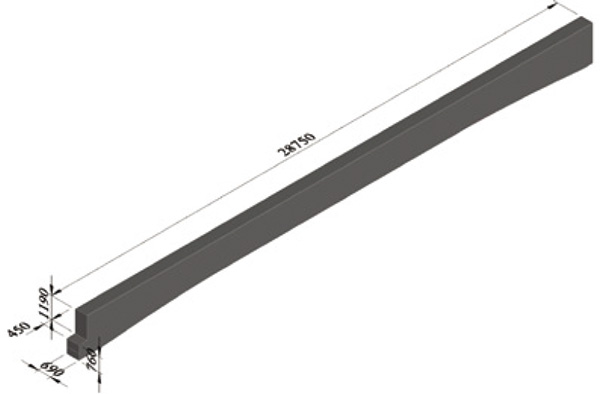

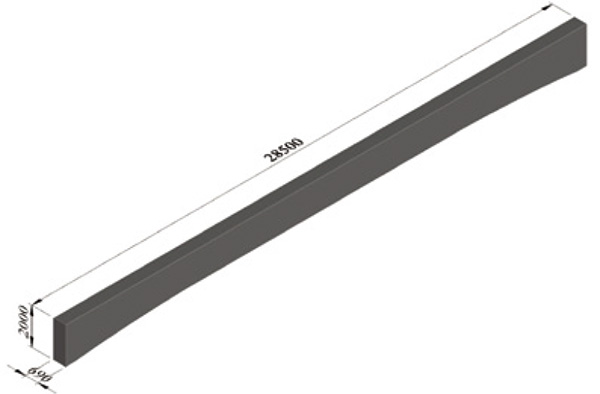

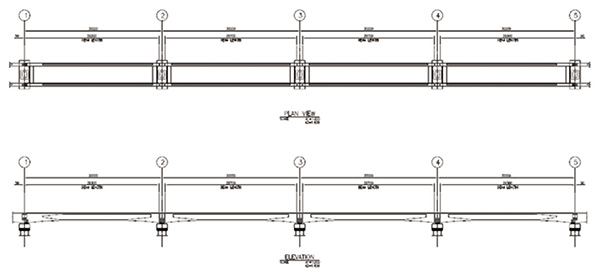

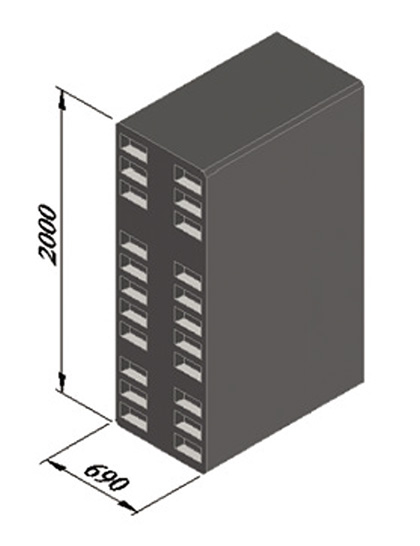

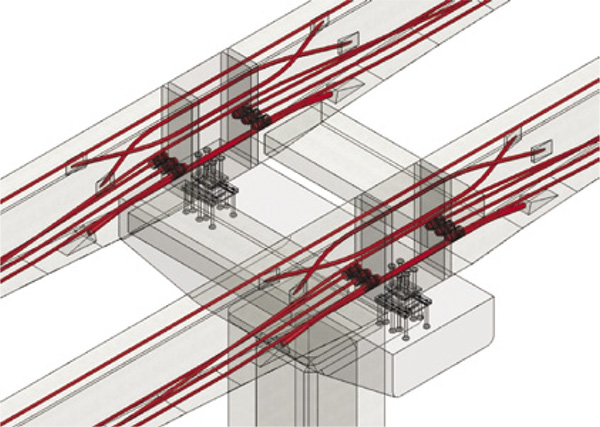

จากแนวคิดการออกแบบที่กล่าวมาแล้วข้างต้นในส่วนของ Design Philosophy of Project ระบบโครงสร้างที่เลือกใช้ในการออกแบบสำหรับ PK Line และ YL Line เป็นคานต่อเนื่องบน Bearingจำนวน 3-4 ช่วง และเพื่อให้การติดตั้งที่หน้างานเป็นไปได้อย่างถูกต้องและแม่นยำ รวมถึงสามารถทำงานได้จริงที่หน้างาน มีจุดปรับและควบคุมค่าระดับ (Elevation) และค่าพิกัด (N,E) เพื่อให้ Alignment ของรถไฟอยู่ในจุดที่ยอมรับได้ไม่เกินข้อกำหนดของ Supplier ระบบรถไฟฟ้าจึงได้ประยุกต์แบ่งชิ้นส่วนของคานให้เป็นรูปแบบของ Pier Segment คล้ายกับการก่อสร้างของ Precast Segmental Box Girder แบบ Span by Span โดยแบ่งเป็นรูปแบบของคาน Exterior Span, คาน Interior Span และ Pier Segment ทั้งนี้คานและ Pier Segment จะเชื่อมต่อกันด้วยคอนกรีต Wet Joint ซึ่งถูกอัดแรงด้วยลวดอัดแรงที่บริเวณรอยต่อของหน้าตัด ซึ่งแสดงให้เห็นในรูป

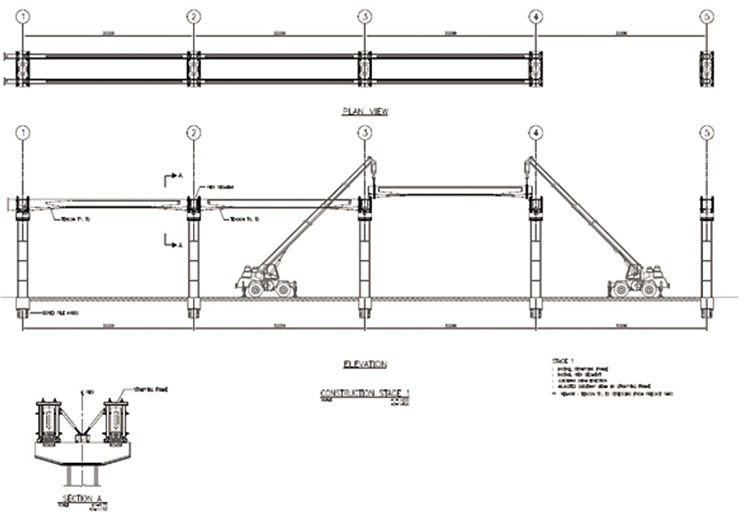

ในส่วนของวิธีการติดตั้ง Guideway Beam ที่หน้างาน เราจะติดตั้ง Pier Segment บน Crossbeam ก่อน โดยจะมีรูปแบบของโครงสร้างชั่วคราวที่สามารถปรับตั้งตัว Pier Segment ได้อยู่ด้วย ซึ่งเมื่อได้ค่าระดับและพิกัดที่ต้องการแล้ว ก็จะ ล็อกเข้าที่ไว้ จากนั้นจึงจะเริ่มติดตั้งคาน Guideway Beam โดยใช้ Mobile Crane ยกติดตั้ง ซึ่งจะต้องติดตั้งเป็นคู่ ๆ ไป เพื่อให้เกิดการ Balance Load ทั้งซ้ายและขวา และให้ค่าระดับที่ควบคุมไม่เกิดผลจากการเสียรูปของโครงสร้าง

เมื่อติดตั้งจนครบช่วงของคานต่อเนื่องก็จะตรวจสอบระดับและพิกัดให้เป็นไปตามที่ออกแบบไว้ แล้วเทคอนกรีต Wet Joint เมื่อคอนกรีตได้อายุก็จะดึงลวดอัดแรงตามที่ออกแบบไว้ สุดท้ายจึงจะทำ Grout Bottom Bearing และถ่ายแรงเข้าสู่โครงสร้างอย่างสมบูรณ์จากนั้นก็ติดตั้ง Diaphragm เพื่อยึดคาน GWB ทั้งซ้ายและขวาเข้าด้วยกัน สำหรับขั้นตอนการติดตั้งจะแสดงให้เห็นดังรูป

Casting Yard (โรงงานผลิตชิ้นส่วนคอนกรีตสำเร็จรูป)

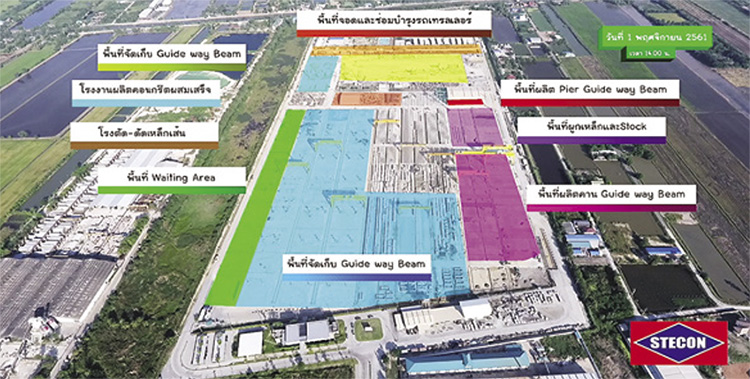

สำหรับโรงงานผลิตชิ้นส่วนคอนกรีตสำเร็จรูป เรียกได้ว่าเป็นหัวใจหลักของโครงการ เพราะใช้เป็นศูนย์กลางในการผลิตคานรองรับทางวิ่ง (Guideway Beam) สำหรับทั้งรถไฟฟ้าสายสีชมพูและรถไฟฟ้าสายสีเหลืองทั้งนี้ภายในโรงงานฯ จะติดตั้งแบบหล่อ Guideway Beam ที่เป็นคานตรง และแบบหล่อ Guideway Beam ที่เป็นคานโค้ง รวมถึงแบบหล่อ Pier Segment ด้วยโดยที่กำลังผลิตสูงสุดของโรงงานอยู่ที่ 1 วันต่อ 1 แบบหล่อ สำหรับคานตรง และ 2 วันต่อ 1 แบบหล่อสำหรับคานโค้ง

ภายในโรงงานมี Concrete Plant ที่มีกำลังผลิตอยู่ที่ 500m3 ต่อวัน โดยที่คาน Guideway Beam 1 ตัวใช้คอนกรีตประมาณ 34 m3 ที่กำลังเท่ากับ 45MPa สำหรับคานตรง และ 60MPa สำหรับคานโค้ง ทั้งนี้ในโรงงานจะมีแบบหล่อคานตรงจำนวน 10 ชุด และแบบหล่อคานโค้งจำนวน 8 ชุด

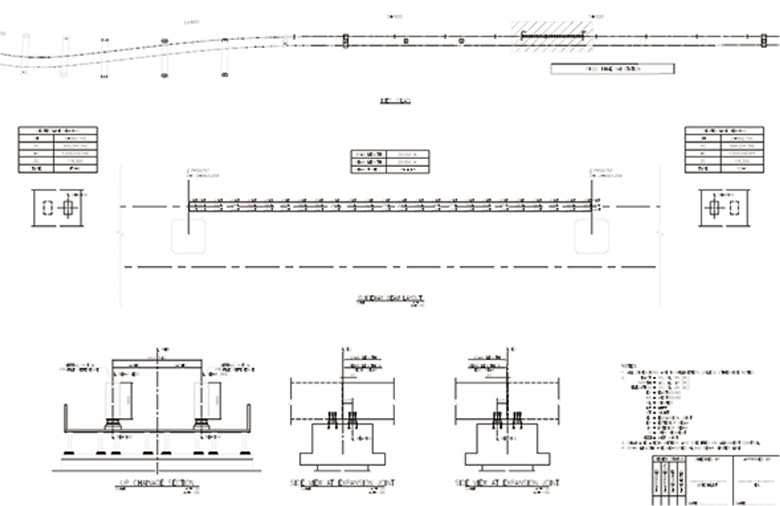

สำหรับขั้นตอนในการผลิตคาน Guideway Beamในระบบโรงงานที่ออกแบบนี้เราจะให้แบบหล่อคอนกรีตอยู่กับที่ และใช้วิธีการเคลื่อนตัวคอนกรีตเข้ามาเทที่แบบหล่อ เหล็กเสริมและระบบลวด Post-Tensioned จะถูกผูกเตรียมไว้ที่ Rebar Jig จากนั้นจะถูกยกลงใส่ในแบบหล่อคอนกรีต ก่อนที่จะยก Rebar Cage ลงในแบบหล่อนั้น จะต้องมีการ Setup แบบหล่อให้สอดคล้องกับค่า Span Layout ดังแสดงตัวอย่างในรูปที่ได้ออกแบบและคำนวณจาก Track Alignment เพื่อที่หลังจากหล่อเสร็จเก็บค่า After Casted แล้วสามารถเอาไปติดตั้งจริงที่หน้างานได้อย่างถูกต้อง

หลังจาก Setup ตามค่า Geometry Control ที่ได้ ยกเหล็กลงในแบบหล่อ ปิดแบบและตรวจความเรียบร้อยแล้ว ก็จะเทคอนกรีตเมื่อคอนกรีตมีกำลังตามที่กำหนด (20MPa) แล้วก็ดึงลวดอัดแรงชั่วคราวเพื่อยกคาน Guideway Beam เข้าที่ Stock Yard จากนั้นก็ Release ลวดออกเพื่อป้องกันการโก่งตัวของคานที่เกิดจากผลของ Prestressed Effect และก่อนที่จะขนส่งเพื่อนำออกไปติดตั้งจริงก็จะดึงลวดรองอีกครั้งก่อนยกขึ้นรถเพื่อขนส่งไปสู่หน้างาน สำหรับพื้นที่จัดเก็บที่เตรียมไว้ก็สามารถที่จะ Stock ตัว Guideway Beam ได้ประมาณ 2,000 ตัว

สำหรับการขนส่ง Guideway Beam จากโรงหล่อไปเพื่อติดตั้งที่หน้างานจะต้องจัดเตรียมรถเทรลเลอร์พิเศษสำหรับขนส่งเพื่อป้องกันน้ำหนักลงเพลาไม่ให้เกินที่กฎหมายกำหนดไว้ ซึ่งจะต้องเตรียมโครงสร้างชั่วคราวที่สามารถ Lock ตัวคานให้อยู่กับรถขนส่งโดยไม่เกิดความเสียหาย

ในกระบวนการขั้นตอนการผลิต Guideway Beam ยังคงมีรายละเอียดอีกมากมายที่ต้องใส่ใจ ทั้งในเรื่องของการควบคุมคุณภาพผิวสัมผัสระหว่างล้อรถกับผิวคาน การควบคุม Geometry Control ทั้งในโรงหล่อและหน้างานรายละเอียดของลำดับขั้นตอนที่ดึงลวดอัดแรงเพื่อควบคุม การเกิด Creep และการโก่งตัวของคานคอนกรีตอัดแรง ซึ่งล้วนแล้วแต่เป็นรายละเอียดที่สำคัญไม่สามารถละเลยได้ ข้อมูลนี้เพียงหยิบยกเอาประเด็นที่สำคัญมาเป็นตัวอย่างทางด้านแนวคิดและความคิดที่ใช้ในการทำงานให้สอดคล้องกับสภาพแวดล้อมที่มีเพื่อประโยชน์สูงสุดกับงานวิศวกรรม

ที่มา: อินทาเนีย ฉบับที่ 3 ปี พ.ศ. 2563 คอลัมน์ เก็บมาฝาก โดย ธีรพงศ์ วิชิธานนท์ วศ.21