บทนำ

การวิเคราะห์ความเสียหาย หมายถึง การสืบค้นหาต้นเหตุความเสียหายที่แท้จริงของชิ้นส่วน/อุปกรณ์ “Root Cause Analysis, RCA” โดยต้องเข้าใจว่าความเสียหายในที่นี้ไม่ได้เพียงหมายถึงการแตกหักเสียหายของชิ้นส่วน/อุปกรณ์เท่านั้น แต่หมายถึงการที่ชิ้นส่วน/อุปกรณ์นั้นไม่สามารถทำงานได้ตามที่ออกแบบไว้ก็ถือว่าเป็นความเสียหายแล้ว

เมื่อชิ้นส่วน/อุปกรณ์เกิดความเสียหาย แล้วปล่อยปละละเลยไม่ดำเนินการใด ๆ สิ่งที่เกิดขึ้นคือ (1) ค่าเสียโอกาสที่ชิ้นส่วน/อุปกรณ์นั้นไม่สามารถทำงานได้ตามความต้องการ (2) ถ้ายังคงใช้งานชิ้นส่วน/อุปกรณ์นั้นต่อไปในที่สุดชิ้นส่วน/อุปกรณ์ก็อาจจะเสียหายถึงขั้นชำรุด ทำให้ต้องหยุดการทำงานเพื่อแก้ไขซ่อมแซม และ (3) ชิ้นส่วน/อุปกรณ์ที่ชำรุดนั้นอาจจะทำให้เกิดความเสียหายกับอุปกรณ์อื่น ๆ ที่ทำงานร่วมกันได้

แต่การแก้ไขซ่อมแซมชิ้นส่วน/อุปกรณ์โดยที่ไม่ทราบต้นเหตุความเสียหายที่แท้จริง และแก้ไขไม่ถูกจุดต้นเหตุที่แท้จริง ในเวลาอีกไม่นานชิ้นส่วน/อุปกรณ์นั้นก็จะเกิดความเสียหายอย่างเดิมอีก ดังนั้น RCA จึงเป็นสิ่งที่ควรต้องดำเนินการเพื่อให้การปรับปรุงเสร็จสิ้นสมบูรณ์

สำหรับอายุการใช้งานของชิ้นส่วน/อุปกรณ์นั้น เป็นการประเมินว่าชิ้นส่วน/อุปกรณ์ที่พิจารณาจะสามารถใช้งานได้อย่างเต็มความสามารถจนถึงเมื่อไร จึงจะเริ่มแสดงอาการความเสียหาย ทั้งนี้เพื่อประโยชน์ในการเตรียมการซ่อมบำรุง (Maintenance) หรือเปลี่ยนทดแทน (Replacement)

ความแตกต่างระหว่างการวิเคราะห์ความเสียหายกับการประเมินอายุการใช้งาน

การทำการวิเคราะห์ความเสียหายจะดำเนินการเมื่อความเสียหายถูกตรวจพบ ส่วนการประเมินอายุการใช้งานจะเริ่มดำเนินการตั้งแต่เริ่มใช้งานเครื่องจักร แต่ในความแตกต่างการดำเนินการทั้ง 2 เรื่องนี้จะใช้งานเทคนิคการวิเคราะห์ที่เหมือนกันส่วนหนึ่ง การประเมินอายุการใช้งานจะต้องใช้เทคนิคการวิเคราะห์ความเสียหายในส่วนที่สัมพันธ์กับเวลา (Time Dependence)

เทคนิคการวิเคราะห์ความเสียหาย

บทความนี้จะพิจารณาความเสียหายที่เกิดทางกลเท่านั้น (Mechanical Failure) และเพื่อความเข้าใจคำว่าต้นเหตุความเสียหายที่แท้จริง ให้ทำความเข้าใจกับกรณีต่อไปนี้

- “ท่อไอน้ำรั่วเป็นสาเหตุของการสูญเสียไอน้ำในระบบ” ใช่หรือไม่

- “ความเสียหายของแบริ่งแก้ไขได้โดยการเปลี่ยนแบริ่ง” เป็นเหตุผลที่เพียงพอแล้วหรือไม่

กรณีที่ 1 นั้น ท่อไอน้ำรั่วเป็นเพียงผลลัพธ์ของกลไกความเสียหายบางอย่าง เช่น Wear, Corrosion, Cavitations ในขณะที่กรณีที่ 2 นั้น แบริ่งชำรุดก็เป็นผลพวงจากกลไกความเสียหายอื่น เช่น Unbalance, Misalignment องค์ความรู้ที่ใช้ในการวิเคราะห์ความเสียหายนั้นจะครอบคลุมทั้ง Fluid Mechanics, Thermodynamics และ Mechanics of Material และต้องเพิ่มเติมความรู้เกี่ยวกับ Material, Fatigue, Creep, Wear และ Corrosionต้องเข้าใจเกี่ยวกับโครงสร้างจุลภาคและแบบแผนของพื้นผิวที่เสียหาย (Fractured Surface Pattern) จะเห็นได้ว่านักวิเคราะห์ความเสียหายต้องมีความรู้กว้างมากเพื่อให้สามารถมองเห็นความเป็นไปได้ของต้นเหตุความเสียหายที่แท้จริง แน่นอนว่าเป็นไปได้ยากมากที่นักวิเคราะห์ความเสียหายคนเดียวจะรอบรู้เข้าใจสิ่งทั้งหมดที่กล่าวมานั้น แต่เมื่อการวิเคราะห์มาถึงขั้นตอนที่ต้องการทักษะเฉพาะทาง นักวิเคราะห์ความเสียหายสามารถไปสอบถามจากผู้เชี่ยวชาญได้

แนวทางการวิเคราะห์ความเสียหายที่กำหนดโดย ASME

มีขั้นตอนดังต่อไปนี้

- Collection of background data and selection of samples

- Preliminary examination of failed part

- Nondestructive testing

- Mechanical properties testing

- Selection, identification, preservation and/or cleaning of specimen

- Macroscopic examination and analysis and photographic documentation

- Microscopic examination and analysis

- Selection and preparation of metallographic sections

- Examination and analysis of metallographic sections

- Determination of failure mechanism

- Chemical analysis

- Analysis of fracture mechanics

- Testing under simulated service condition

- Analysis of all the evidences, formulation of conclusions, and writing the report.

หลักการที่สำคัญ 3 ข้อในการวิเคราะห์ความเสียหาย

- Locate the origin(s) of the fracture.

- Do not put the mating pieces of a fracture back together.

- Do nondestructive testing without considerable thought.

เทคนิคการประเมินอายุ

แนวทางการประเมินอายุ มีขั้นตอนต่อไปนี้

- ความเสียหายของชิ้นส่วนที่สัมพันธ์กับเวลา เกิดขึ้นจากรูปแบบการรับภาระ 3 แบบด้วยกัน คือ Fatigue, Creep และ Corrosion/Wear

- ถ้าเป็นอุปกรณ์/ระบบ จะต้องพิจารณาก่อนว่าชิ้นส่วนใดที่เป็นสิ่งสำคัญที่สุดของอุปกรณ์/ระบบซึ่งเป็นตัวแทนในการกำหนดอายุการใช้งานของอุปกรณ์/ระบบนั้น

- พิจารณาว่าความเสียหายที่สัมพันธ์กับเวลาของชิ้นส่วนดังกล่าวเป็นรูปแบบใด

- หาปัจจัยของชิ้นส่วนที่สามารถแสดงความก้าวหน้าของรูปแบบความเสียหายตามเวลา

- คำนวณหรือทดลองหาค่าวิกฤตของปัจจัยนั้น

- ประเมินความสัมพันธ์ของปัจจัยกับเวลา

- กำหนดระดับเตือนภัย (Alarm Level)

- ตรวจติดตามความก้าวหน้าของความเสียหาย เช่น โดยการสร้างกราฟ

โดยปกติงานทดลองหาค่าวิกฤตของปัจจัยเพื่อประเมินอายุจะมีค่าใช้จ่ายสูง รวมทั้งข้อมูลพื้นฐานที่เกี่ยวข้องก็หาได้ยาก

ตัวอย่างความเสียหาย

กรณีศึกษาที่นำเสนอในที่นี้ เป็นส่วนหนึ่งของงานที่เกี่ยวข้องกับระบบภาชนะความดัน ซึ่งในที่นี้จะไม่ลงรายละเอียด

กรณีที่ 1 เป็นท่อ Sweep Air ของโรงไฟฟ้าที่ส่งลมร้อน 450 ํC, 1.4 MPa ท่อหนา 8.8 มิลลิเมตร เกิดระเบิดขึ้นตามรูป

สาเหตุหลักของกรณีนี้การออกแบบข้องอไม่เหมาะสมกับความเร็วลม ทำให้เกิด Localized High Temperature ที่เป็นตัวเร่ง Creep ซึ่งจะเห็นอาการบวมของท่อเนื่องจากท่อ มีการหุ้มฉนวนทำให้ไม่สามารถสังเกตความผิดปกติของท่อได้

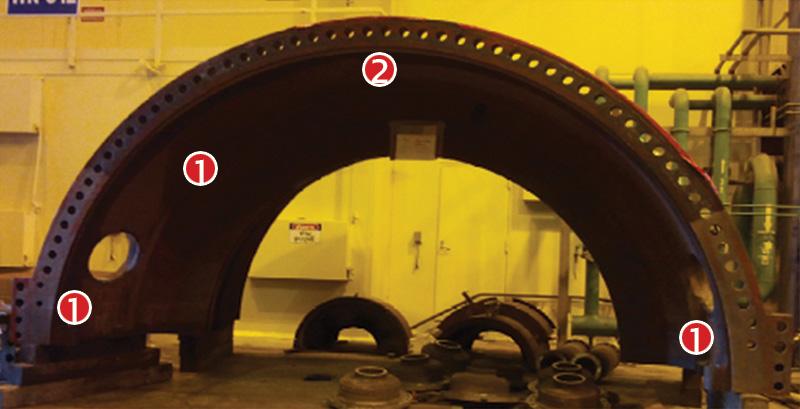

กรณีที่ 2 เป็น Upper Half ของ Gas Turbine Casing ซึ่งใช้งานมากว่า 20 ปี พบว่าฐานของ Casing อ้าออก ทำให้มีปัญหาในการประกอบกลับใหม่ หลังการซ่อมตามวาระ

ในกรณีนี้เมื่อตรวจโครงสร้างจุลภาค ตรวจหา Microvoid เพื่อประเมิน Creep ไม่พบความผิดปกติ ดังนั้น สรุปในเบื้องต้นว่า เกิดจาก Accumulated Permanent Deformation เนื่องจาก Material Yielding ระหว่างการทำงานของ Gas Turbine ที่อุณหภูมิสูง

ที่มา: อินทาเนีย ฉบับที่ 4 ปี พ.ศ. 2563 คอลัมน์ เก็บมาฝาก

โดย ผศ.ดร.ก่อเกียรติ บุญชูกุศล

อดีตอาจารย์ภาควิชาวิศวกรรมเครื่องกล คณะวิศวกรรมศาสตร์ จุฬาลงกรณ์มหาวิทยาลัย

ผู้เชี่ยวชาญพิเศษ บริษัท เจตาแบค จำกัด (มหาชน)